一、轧辊掉块:钢厂生产的 “隐形杀手”

在轧钢生产现场,轧辊掉块是令运维团队头疼的常见故障。某冷轧钢厂曾因一批轧辊出现块状脱落,导致钢板表面布满划痕,次品率骤升 30%,返工成本增加数十万元;另一铝箔加工厂更因轧辊掉块,造成整批产品因针孔缺陷报废,直接经济损失惨重。这些案例背后,是多重因素共同作用的结果。

(一)原材料缺陷埋下先天隐患

轧辊制造环节的材质问题是掉块的重要根源。冶炼、锻造过程中形成的液析碳化物、网状碳化物等缺陷,会使轧辊内部组织不均匀,成为应力集中的 “薄弱点”。某轧辊制造企业的统计显示,母材中夹杂物引发的掉块失效占比高达 30%,这些夹杂物在轧制压力作用下极易诱发裂纹扩展,最终导致表层脱落。此外,轧辊调质余量不足(低于 3mm)或淬硬层深度过浅(不足 4mm),会使表面抗压能力与心部抗拉能力失衡,加速掉块发生。

(二)工艺管控不当引发后天失效

热处理工艺失衡:淬火温度控制不佳会导致轧辊表面晶粒粗化,出现针状马氏体等不良组织;冷速不足形成的淬火软点,或残余奥氏体含量超过 12%,都会显著降低辊面硬度与韧性,在交变载荷下易发生剥落。

堆焊工艺缺陷:堆焊修复时的参数偏差是常见诱因。预热温度仅达规定值的 70% 时,堆焊层与基体温差过大产生收缩应力,直接削弱结合强度;焊接电流过高使稀释率从 15% 升至 30%,会让堆焊层硬度从 HRC55 骤降至 HRC45,耐磨性大幅下降。而焊接速度过快导致的未熔合、电压不稳引发的气孔缺陷,都为后续掉块埋下隐患。

(三)使用工况加剧失效进程

轧辊长期处于高温(热轧工况)、高压、剧烈摩擦的恶劣环境中,冷热交替产生的热应力反复作用,会使表层材料疲劳损伤不断累积。若轧制负荷突然超标或异物卷入辊缝,局部应力瞬间超过材料承载极限,就会引发突发性掉块。

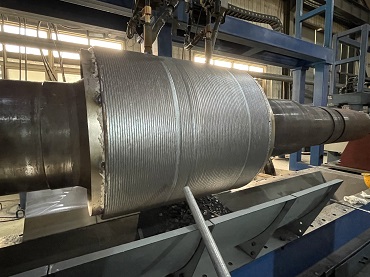

二、耐磨焊丝:从 “修复” 到 “强化” 的破局关键

针对轧辊掉块的多重诱因,采用优质耐磨焊丝进行堆焊修复与表面强化,已成为钢厂降本增效的核心手段。其优势集中体现在性能适配、工艺兼容与经济实用三大维度。

(一)精准成分设计强化抗损能力

高性能耐磨焊丝通过 Cr、Mo、W、V 等合金元素的科学配比,在堆焊层形成弥散分布的碳化物硬质相,实现硬度与韧性的平衡。例如,高铬合金焊丝堆焊层硬度可达 HRC59-63,且含有均匀的板条马氏体组织,既能抵御轧制过程的剧烈摩擦,又能缓冲冲击载荷。与普通焊丝相比,优质耐磨焊丝的杂质含量极低,可将堆焊层气孔率控制在 1% 以下,避免形成应力集中点。某冷轧厂用耐磨药芯焊丝修复 9Cr2Mo 轧辊后,堆焊层连续使用 6 个月未出现掉块,使用寿命较新辊提升 50%。

(二)材质工艺适配降低失效风险

耐磨焊丝的适配性设计能有效解决堆焊层剥离难题。针对不同基材(铸钢、铸铁等),焊丝可通过调整热膨胀系数,减少冷热循环产生的界面应力 —— 如针对中碳钢基体选用改良型高铬焊丝,能将材质匹配性失效风险降低 40%。在工艺兼容性上,药芯耐磨焊丝焊接效率是传统焊条的 3-5 倍,且适配埋弧焊机、明弧焊机等主流设备,单层堆焊厚度可达 2-4mm,大幅缩短修复工期。某钢厂通过优化焊丝与焊接参数匹配,将堆焊返工率从 20% 降至 3% 以下。

(三)全生命周期提升经济价值

耐磨焊丝的性价比优势在长期使用中尤为凸显。虽然高性能焊丝采购成本略高,但修复费用仅为新辊的 50%,且能使轧辊更换周期延长 60% 以上。某热轧厂的数据显示,采用含 W、V 元素的耐磨焊丝后,轧辊年更换次数从 8 次降至 3 次,停机损失减少近百万元。同时,堆焊层形成的应力释放裂纹仅存在于表层,不会延伸至基体,既保证了耐磨性能,又避免了修复过程中的基体损伤。

三、系统性预防:耐磨焊丝的规范应用方案

要充分发挥耐磨焊丝的防掉块作用,需建立 “选材 - 工艺 - 运维” 全链条管控体系:

(一)精准选材适配工况需求

根据轧制类型选择焊丝:热轧辊应选用含 Mo、W 的耐高温焊丝,冷轧辊优先选择高铬合金焊丝以提升耐磨性;面对高冲击工况,需增加 Ni 元素改善韧性。同时必须匹配基材成分,如针对高碳基体选用相近碳含量的焊丝,避免界面形成脆性相。采购时需核查出厂报告,确保焊丝杂质含量(硫、磷)低于 0.03%。

(二)优化堆焊工艺控制

预处理到位:堆焊前彻底清理辊面油污、裂纹,预热温度按基材材质控制在 200-350℃,保温时间不少于 2 小时;

参数精准把控:根据焊丝类型设定参数 —— 药芯焊丝焊接电流控制在 200-300A,电压 28-32V,焊接速度保持在 15-20cm/min,确保稀释率稳定在 15% 以内;

后热消应力:堆焊后采用 200℃恒温回火,缓慢冷却至室温,消除焊接残余应力。

(三)强化运维监测

建立轧辊全生命周期档案,定期检测辊面硬度、淬硬层厚度与表面缺陷;轧制过程中实时监控负荷与温度,避免过载运行;发现细微裂纹及时用耐磨焊丝补焊,防止缺陷扩大。

四、结语

轧辊掉块的防治需兼顾 “先天材质优化” 与 “后天工艺强化”,而耐磨焊丝凭借其优异的抗磨性能、工艺适配性与经济价值,已成为破解这一难题的核心技术支撑。从原材料筛选到堆焊施工的精细化管控,再到运维环节的动态监测,只有形成全流程闭环管理,才能真正降低掉块风险,为钢厂实现高效、稳定生产提供保障。随着耐磨焊丝向 “高纯净度、定制化” 升级,其在轧辊强化领域的应用价值将进一步凸显。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|