一、螺旋叶片堆焊硬度控制的重要性

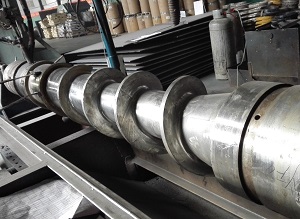

输送机螺旋叶片作为物料输送系统的关键部件,长期承受着严重的磨损作用。采用耐磨焊丝进行堆焊修复是延长其使用寿命的有效方法,而焊后硬度的合理控制直接关系到叶片的耐磨性能和使用寿命。硬度过高可能导致材料脆性增加,易产生裂纹;硬度过低则无法满足耐磨要求。因此,掌握科学的硬度控制技术对保证螺旋叶片性能至关重要。

二、影响堆焊硬度的主要因素

1、焊丝材料选择:

不同合金成分的焊丝会显著影响堆焊层的硬度特性。一般而言,含碳量和合金元素含量越高,堆焊层硬度越大。

2、焊接工艺参数:

包括电流大小、电压高低、焊接速度等参数都会影响熔池温度和冷却速度,进而改变堆焊层的组织结构与硬度。

3、预热与层间温度:

适当的预热可以降低焊接应力,但温度过高会导致硬度下降。层间温度控制同样影响最终硬度。

4、冷却方式:

自然冷却与强制冷却会形成不同的金相组织,从而产生硬度差异。

三、硬度控制的关键技术措施

1、焊材的合理匹配:

根据工作环境选择适当硬度范围的耐磨焊丝

考虑基体材料与堆焊材料的相容性

可采用过渡层焊接技术平衡硬度梯度

2、工艺参数的优化:

采用适中的热输入量,避免过高或过低

控制焊接速度保证良好的熔合与适度的稀释率

根据焊丝直径调整电流电压参数

3、温度的科学管理:

对厚大件进行适度预热

严格控制层间温度在推荐范围内

必要时采用缓冷措施

4、多层堆焊技术:

通过多层多道焊分散热影响

控制每层厚度均匀一致

合理安排焊道顺序减少应力集中

四、硬度检测与质量控制

1、硬度测试方法:

选择合适的硬度测试标准(布氏、洛氏或维氏)

确定合理的测试点和测试频率

注意表面处理对测试结果的影响

2、质量监控体系:

建立焊接工艺评定标准

实施过程参数记录与追溯

定期抽检确保硬度均匀性

3、常见问题处理:

硬度过高时的回火处理技术

硬度过低时的补焊工艺调整

硬度不均匀的预防与纠正措施

五、应用案例分析

以某水泥厂输送螺旋叶片堆焊修复项目为例,通过选用中等硬度级别的耐磨焊丝,配合优化的焊接参数和严格的温度控制,成功将堆焊层硬度控制在理想范围内。修复后的叶片使用寿命比原产品提高了数倍,同时避免了因硬度过高导致的早期开裂问题。

六、未来发展趋势

随着材料科学和焊接技术的进步,螺旋叶片堆焊硬度控制技术正朝着以下方向发展:

智能化焊接参数实时调控系统

新型自适应硬度焊材的研发应用

数值模拟技术在前期的更广泛应用

环保型堆焊材料的推广使用

通过科学的硬度控制技术,可以显著提升耐磨堆焊螺旋叶片的综合性能,为企业节约维护成本,提高生产效率。在实际应用中,应根据具体工况条件,结合试验数据,制定个性化的堆焊工艺方案。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|