型钢开坯辊在高温轧制中承受剧烈磨损与冲击,其表面硬度直接影响轧辊寿命与钢材成型质量。采用耐磨焊丝堆焊修复时,需通过材料适配、工艺优化及过程管控实现硬度精准调控,避免因硬度过高导致脆性剥落或过低引发早期失效。

一、材料设计:硬度与韧性的科学平衡

1、基体适配原则:

中碳合金钢轧辊基体宜选高韧性焊丝(如Cr-Ni-Mo系)打底,缓冲轧制应力;表层采用高碳高铬焊丝(如Cr28系列)提升耐磨性,形成“柔中带刚”的复合结构。

2、碳化物控制:

优选含钒、铌等碳化物形成元素的焊丝,通过细晶强化提升硬度均匀性,避免粗大碳化物引发的应力集中。

二、工艺控制:热输入与硬度的动态博弈

1、预热与层温管理

基体预热至300℃±20℃(视辊径调整),降低堆焊冷却速度

层间温度控制在200-250℃,防止热累积导致硬度波动

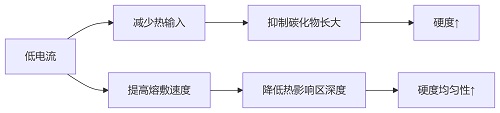

2、焊接参数精细化

3、焊后缓冷措施

堆焊后立即覆盖保温棉缓冷(>2小时),避免急冷产生淬硬裂纹

三、现场案例:硬度控制实战解析

某大型轧钢厂对断裂开坯辊进行修复:

打底层:采用FeCrAl焊丝(硬度HRC32-35)修复辊身裂纹

工作层:多层堆焊Cr28C3焊丝(层厚≤3mm/道)

关键控制:

每焊2道后风冷至200℃再续焊

最终表面硬度稳定在HRC58-62区间

修复后轧辊寿命提升至原新辊的90%,单次轧制量突破15,000吨

四、硬度验证:三维检测体系

检测阶段 方法 控制目标

焊后即时 便携式里氏硬度计 全表面硬度差≤3HRC

精加工前 超声波硬度图谱扫描 无硬度突变区(>5HRC)

上线前 截面显微硬度梯度测试 融合区硬度平缓过渡

五、结语

开坯辊堆焊的硬度控制本质是材料学与热力学的共舞:

忌盲目追求高硬度,而应着眼于硬度-韧性-抗热疲劳的黄金三角

以焊丝成分为“基因”,焊接参数为“调控器”,温度管理为“稳定器”

唯有三者协同,方能在炽红钢坯的反复锤击下,为轧辊锻造出真正的“钢铁脊梁”。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|