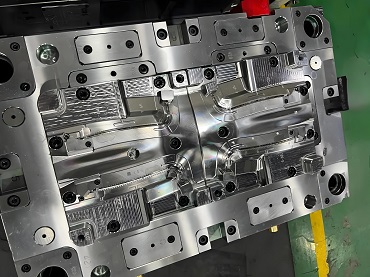

一、冲压模具堆焊的核心意义

冲压模具在长期高速冲压、物料摩擦的工况下,易出现刃口磨损、型腔变形、局部崩裂等问题,直接影响产品精度和生产效率。堆焊作为一种经济高效的修复与强化技术,通过在模具损伤部位或关键工作面熔敷一层耐磨、耐冲击、耐腐蚀的合金材料,既能快速修复受损模具,延长使用寿命 30%-80%,又能降低模具更换成本,尤其适用于大型、复杂冲压模具的维护。相较于整体更换模具,堆焊技术可节省原材料消耗,缩短停机时间,是制造业降本增效的重要手段。

二、冲压模具堆焊参考建议

(一)堆焊材料的科学选型

堆焊材料的选择直接决定修复效果,需结合模具基材、工作工况和性能需求综合判断:

针对碳钢、低合金钢基材的通用冲压模具,若主要需求是耐磨,可选用 D2、Cr12MoV 系合金堆焊材料,这类材料含高硬度碳化物,能抵御物料滑动摩擦;

对于承受冲击载荷的模具(如冲裁厚板的模具),应优先选择韧性较好的 Ni-Cr-B-Si 系合金,避免堆焊层崩裂;

若模具用于冲压腐蚀性物料(如含氯、含硫材质),需选用含铜、钼的耐蚀堆焊合金,防止工况介质侵蚀;

堆焊材料形态可根据施工条件选择,手工堆焊优先二保焊或明弧耐磨焊丝,确保熔敷效率和成型质量。

(二)堆焊工艺的合理制定

预处理环节:堆焊前需彻底清理模具表面的油污、锈迹、氧化皮,可用角磨机打磨或喷砂处理,露出金属光泽;对裂纹类损伤,需先采用磁粉或渗透检测确定裂纹范围,再沿裂纹方向开 V 型或 U 型坡口,确保焊透,避免裂纹扩展;

预热与层间温度控制:根据模具基材含碳量和厚度调整预热温度,低碳钢模具预热至 80-150℃,中高碳钢、合金钢模具预热至 200-400℃,预热需均匀,防止局部温差过大产生应力;堆焊过程中层间温度应不低于预热温度,且不超过 450℃,避免过热导致晶粒粗大,降低堆焊层韧性;

焊接参数优化:手工电弧焊时,电流控制在 80-120A,电压 22-28V,焊接速度以 3-5mm/s 为宜,避免电流过大导致基材过度熔合,影响堆焊层性能;自动化堆焊需根据焊丝直径、堆焊层数调整参数,多层堆焊时,每层焊接方向可交叉进行,减少焊接应力;

堆焊层数与成型控制:根据模具磨损或修复厚度确定堆焊层数,一般预留 2-3mm 加工余量;堆焊时应保持焊道平整,避免出现夹渣、气孔等缺陷,若出现缺陷需及时打磨清除后再继续堆焊。

(三)堆焊后的处理工艺

缓冷处理:堆焊完成后,将模具放入保温棉或缓冷箱中缓慢冷却至室温,禁止直接空冷或水冷,尤其高碳高合金模具,快速冷却易产生马氏体组织,导致模具开裂;

热处理强化:对于要求较高的模具,缓冷后需进行调质处理(淬火 + 高温回火)或时效处理,消除焊接残余应力,调整堆焊层组织,提升硬度和韧性的匹配性;

机械加工与检验:冷却后对堆焊部位进行车削、磨削等机械加工,确保模具尺寸精度和表面粗糙度符合使用要求;加工后通过硬度检测(如洛氏硬度计)验证堆焊层硬度,采用磁粉检测排查潜在裂纹,确保修复质量。

三、冲压模具堆焊关键注意事项

避免基材与耐磨焊丝不匹配:若堆焊材料与模具基材的化学成分差异过大,易导致熔合不良、热裂纹等问题,例如高碳模具基材选用低碳堆焊材料时,需适当提高预热温度和层间温度,促进元素扩散;

严控焊接环境:堆焊应在干燥、通风的环境中进行,避免潮湿环境导致气孔产生;户外作业需做好防风、防雨措施,环境温度低于 5℃时,需采取额外升温措施,确保焊接质量;

防止焊接应力集中:模具的边角、凹槽等部位堆焊时,应采用小电流、短弧焊接,避免焊道堆积过厚导致应力集中;必要时可采用分段焊接、跳焊等方式,分散焊接应力;

重视操作人员资质:堆焊操作人员需具备相应的焊接资格证书,熟悉不同模具基材的焊接特性,避免因操作不当导致堆焊层脱落、模具开裂等问题;

做好后期维护:堆焊修复后的模具投入使用前,需进行试冲验证,观察产品精度和模具运行状态;使用过程中定期检查堆焊部位的磨损情况,及时进行补焊,延长模具整体使用寿命。

四、总结

冲压模具堆焊是一项系统性的技术工作,需从材料选型、工艺制定、操作执行到后期处理全流程把控。合理的堆焊方案不仅能高效修复受损模具,还能通过表面强化提升模具的耐磨、耐冲击性能,为企业降低生产成本、提高生产效率提供有力支持。在实际应用中,应结合模具的具体工况和性能需求,灵活调整堆焊参数和工艺,同时严格遵守操作规范,规避常见问题,确保堆焊质量与模具的稳定运行。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233 |