一、引言:轧辊断裂的生产隐患

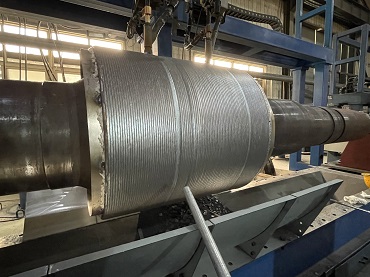

轧辊作为轧钢生产中的核心部件,承担着金属轧制的关键压力,其运行状态直接影响生产效率与产品质量。一旦发生断裂,不仅会导致生产线停机,还可能引发安全事故,造成显著经济损失。轧辊断裂并非偶然现象,而是材质特性、加工工艺、使用工况等多因素共同作用的结果,深入剖析断裂原因是规避此类问题的关键。

二、轧辊断裂的核心原因分析

(一)材质本身的质量缺陷

材质是轧辊抵御外力的基础,若原材料存在先天不足,断裂风险会大幅提升。部分轧辊采用的钢材中混有杂质、气孔或裂纹,这些隐蔽缺陷在轧制过程中会成为应力集中点,随着压力反复作用不断扩大,最终导致断裂。此外,材质成分配比不合理也会影响性能 —— 比如韧性相关成分不足,会让轧辊变得脆性化,在突发载荷下难以缓冲应力,进而发生断裂。

(二)加工制造过程的工艺问题

轧辊的加工精度与工艺控制直接决定其使用稳定性。在锻造、热处理等关键工序中,若操作不当易留下隐患:锻造时温度控制不均,会导致轧辊内部组织疏密不一,形成内应力;热处理过程中冷却速度过快或保温时间不足,会使轧辊硬度与韧性失衡,表面与内部性能差异过大,长期受力后易出现开裂。同时,加工过程中若表面粗糙度不达标,存在划痕、毛刺等问题,会增加应力集中的概率,加速断裂进程。

(三)运行工况中的不当操作

生产过程中的不规范操作是引发轧辊断裂的常见诱因。一方面,轧制负荷超出轧辊设计承载范围,比如突然增加轧制厚度、提高轧制速度,会让轧辊承受的压力瞬间飙升,超出材质耐受极限;另一方面,轧制过程中金属坯料温度不均,或有硬杂物混入,会导致轧辊局部受力异常,产生剧烈冲击载荷。此外,轧辊安装精度不足,运行时出现偏心、振动等情况,会加剧局部磨损与应力集中,最终引发断裂。

(四)维护保养的缺失

轧辊的使用寿命与维护保养密切相关。若长期使用后未及时进行打磨、修复,表面磨损、裂纹会持续扩大,降低结构强度;润滑系统维护不当,轧辊与坯料、轴承之间的摩擦阻力增大,不仅会加剧磨损,还会产生额外热量,导致材质性能下降;同时,未建立完善的巡检制度,无法及时发现轧辊的早期缺陷,小问题逐渐累积,最终引发断裂事故。

三、结语:科学防控降低断裂风险

轧辊断裂的原因复杂多样,但核心在于材质、工艺、操作与维护的全方位管控。企业需从源头把控原材料质量,优化加工制造工艺,规范生产操作流程,建立常态化维护巡检机制,及时发现并处理潜在隐患。只有系统性解决各环节存在的问题,才能有效降低轧辊断裂概率,保障生产线稳定运行,提升生产效益。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|