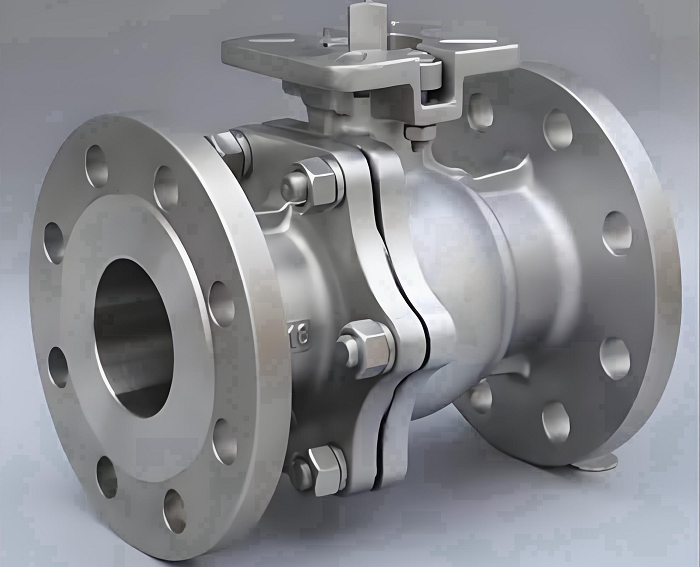

球阀作为工业管路系统中的关键控制部件,其密封面的耐磨性能直接决定了阀门的使用寿命和系统可靠性。在严苛的工况下,如输送含固体颗粒介质(灰浆、矿浆等)或高温高压环境,球体表面极易磨损。通过堆焊耐磨合金层,可显著提升球体表面硬度与耐磨性,是延长球阀寿命、保障系统稳定运行的经济有效方法。本文将系统阐述耐磨焊丝的选型要点与堆焊工艺的核心注意事项,为工程实践提供参考。

一、耐磨焊丝选型:匹配工况,精准施策

选型并非追求单一的高硬度指标,而是一个综合考虑服役条件、基体材料与工艺可行性的系统决策过程。

1. 依据工况介质特性选择

强磨损工况:对于以高应力磨粒磨损为主的介质(如含硬质颗粒的浆液),应优先选择能形成高硬度碳化物的合金体系。钴基或镍基合金焊丝,因其冶金特性,可在堆焊层中形成弥散分布的硬质相,提供优异的耐磨粒磨损性能,尤其适用于高温或伴有腐蚀的复杂磨损环境。

冲蚀与腐蚀并存工况:当介质同时具有腐蚀性(如酸性矿浆)时,需兼顾耐磨与耐蚀性。高铬合金类型的焊丝,其堆焊层在具备良好耐磨性的同时,因含有较高的铬元素,能形成致密的钝化膜,从而提供优于普通碳化钨类型的耐腐蚀能力。

以冲击为主工况:若阀门频繁启闭或介质流速变化大,承受较多冲击载荷,则堆焊层需具备良好的抗裂性与韧性储备。此时,可选择铬合金类型或特定设计的韧性较好的镍基合金焊丝,避免堆焊层在高冲击下产生剥落或裂纹。

2. 匹配基体材料

焊丝的选择必须考虑其与阀门基体材料(常见如碳钢、低合金钢、不锈钢等)的相容性。重点关注两者在热膨胀系数、冶金相容性上的差异。不匹配可能导致堆焊过程中产生过大的热应力,引发裂纹,或在使用中因膨胀不均导致层剥落。在工艺评定阶段,必须进行严格的结合强度与抗裂性测试。

3. 综合评估工艺与成本

不同合金体系的焊丝,其焊接工艺窗口(如预热温度、道间温度控制)宽窄不同。钴基、镍基焊丝成本较高,但可能在极端工况下提供更长的寿命周期。碳化钨耐磨焊丝硬度极高,耐磨性突出,但韧性相对较低,对冲击敏感。需结合生产效率、后续加工难度及总体成本进行权衡。

二、堆焊工艺核心注意事项:细节决定成败

科学选型是基础,严谨的工艺执行是保障堆焊质量的关键。

1. 焊前准备是根基

表面处理:彻底清除球体待焊表面的油污、铁锈、氧化物等杂质,直至露出金属光泽。这是保证熔合质量、杜绝气孔和夹渣缺陷的首要步骤。

预热:根据基体材料与焊丝类型的推荐,严格执行预热工艺。充分的预热能有效降低焊接区域的冷却速度,减少淬硬倾向和焊接应力,是防止堆焊层及热影响区产生冷裂纹的重要措施。

2. 过程控制是关键

热输入管理:采用适中偏小的热输入进行堆焊。过大的热输入会导致熔深过大,稀释率增高,冲淡合金元素,严重降低堆焊层的性能;同时可能引起基体过热、变形增大。应采用小电流、快焊速、窄道焊的多道堆焊策略。

层温控制:严格控制道间温度在工艺要求范围内。温度过高易导致组织粗大、性能下降;温度过低则增大了开裂风险。

变形控制:对于精密球体,需设计合理的堆焊顺序(如对称跳焊)和专用工装夹具,以最小化焊接变形。必要时,预留加工余量。

3. 焊后处理不可忽视

缓冷:堆焊完成后,立即采取保温棉覆盖或入炉缓冷等措施,使工件均匀缓慢冷却,进一步释放焊接应力。

后热处理:对于有严格抗裂要求或易裂材料,需按工艺规范进行焊后消应力热处理。但需注意热处理温度不应过高,以免造成堆焊层过度软化。

质量检验:待工件完全冷却后,进行100%外观检查,确认无裂纹、气孔、未熔合等表面缺陷。进而采用无损检测方法(如渗透检测)检查表面开口缺陷,并根据要求进行硬度测试,确保堆焊层硬度符合设计要求。

三、结语

球阀耐磨堆焊是一项集材料学、焊接工艺与质量管控于一体的系统性工程。成功的核心在于“对症下药”——根据具体的磨损机理与工况条件,选择冶金特性相匹配的耐磨焊丝;同时做到“精工细作”——严格执行从焊前清理到焊后处理的每一个工艺环节。唯有将科学的选型与严谨的工艺相结合,才能在球体表面构筑起一道坚固耐用的防线,最终实现球阀使用寿命与运行可靠性的双重提升,为工业系统的长效稳定运行提供坚实保障。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233 |