在液压、化工、冶金等工业领域的泵阀、动力传输设备中,柱塞与柱塞杆是核心传动部件,二者在结构、功能上紧密关联却又存在显著差异。同时,由于长期处于高压、磨损、腐蚀的工况下,其表面易出现损伤,堆焊作为修复和强化表面性能的关键工艺,对延长部件使用寿命至关重要。本文将详细解析柱塞与柱塞杆的区别,并深入探讨二者的自动化埋弧焊堆焊工艺方案及操作注意事项。

一、柱塞与柱塞杆的核心区别

柱塞与柱塞杆虽同属动力传输系统的重要构件,且常组合使用,但在结构形态、功能定位、受力特点及应用场景上存在本质差异,具体区别主要体现在以下四个方面:

(一)结构形态差异

柱塞是一种短粗的圆柱状构件,整体呈实心或空心的圆柱体,直径较大、长度较短,端部通常为光滑的圆弧面或平面,与阀套、缸体等部件形成精密配合面。其外形设计注重与配合件的密封性和贴合度,截面尺寸相对固定,无明显的杆状延伸结构。

柱塞杆则为细长的杆状部件,直径远小于柱塞,长度远大于柱塞,整体呈长杆形,一端连接柱塞,另一端与传动机构(如连杆、活塞套)相连。柱塞杆的结构需兼顾刚性与韧性,部分还会设计有螺纹、卡槽等连接结构,以实现与其他部件的机械固定。

(二)功能定位差异

柱塞的核心功能是通过与圆柱套、阀座等部件的相对运动,实现介质的压缩、输送或动力的传递,是直接参与密封和压力转换的关键元件。例如在柱塞泵中,柱塞的往复运动可改变泵腔容积,完成吸排液过程;在柱塞阀中,柱塞的旋转或移动能控制介质的通断与流量。

柱塞杆主要承担力的传递作用,将外部动力(如电机、液压缸的驱动力)传递至柱塞,带动柱塞完成往复或旋转运动。它是连接动力源与柱塞的 “桥梁”,不直接参与介质密封,仅需保证动力传递的稳定性和精准性。

(三)受力特点差异

柱塞在工作中主要承受高压介质的挤压应力、与配合件的摩擦磨损以及往复运动产生的冲击载荷,其表面易出现磨损、腐蚀、划痕等缺陷,对材料的硬度、耐磨性和耐腐蚀性要求极高。

柱塞杆则主要承受拉压应力、弯曲应力和扭转应力,长期受力易出现杆体变形、疲劳断裂等问题,对材料的强度、韧性和抗疲劳性能要求更为突出。

(四)应用场景差异

柱塞广泛应用于对密封和压力控制要求高的场合,如高压柱塞泵、柱塞阀、计量泵等设备,常见于化工、炼油、食品加工等行业。

柱塞杆则适用于各类需要长距离动力传输的机械结构,如液压油缸、直线传动机构、压力波发生器等,在冶金、电力、工程机械等领域应用广泛。

二、柱塞与柱塞杆的自动化埋弧焊堆焊工艺方案

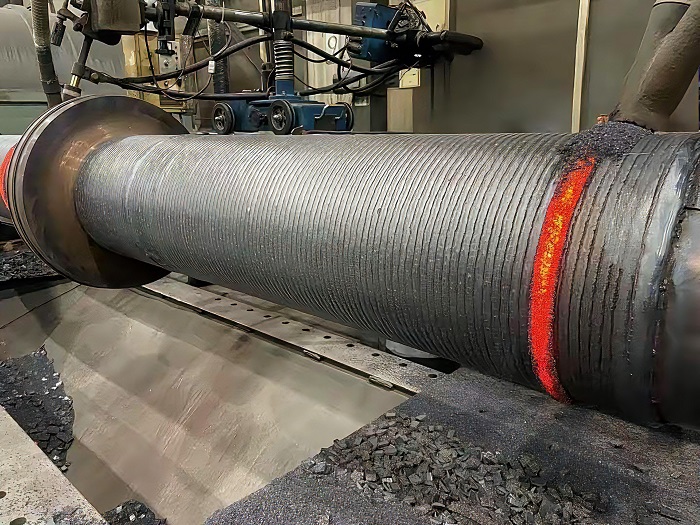

堆焊是通过焊接在部件表面熔敷一层耐磨、耐蚀合金层的工艺,能有效修复柱塞与柱塞杆的表面损伤并强化其性能。由于二者的结构和受力特点不同,自动化埋弧焊堆焊工艺方案需针对性设计 —— 自动化埋弧焊通过数控系统精准控制焊接参数、行走轨迹及焊剂输送,可提升堆焊效率与质量稳定性,以下分别介绍柱塞的多层自动化埋弧焊工艺和柱塞杆的窄间隙自动化埋弧焊工艺。

(一)柱塞的多层自动化埋弧焊堆焊工艺

柱塞表面需形成均匀、致密的合金层以提升耐磨性,采用多层自动化埋弧焊(配备数控旋转工装与参数自适应系统)熔敷耐磨合金层,以柱塞表面堆焊三层合金层为例,具体工艺方案如下:

1、焊前准备

母材处理:选用厚度 9mm 的柱塞母材(如 45 钢),储存时涂抹防锈油避免锈蚀;焊前通过自动化喷砂设备对坡口及周边 25mm 范围进行喷砂处理(喷砂压力 0.6MPa,砂粒粒径 0.8-1.2mm),去除氧化膜、油污、锈迹,直至露出金属光泽;若母材表面存在深度>0.5mm 的划痕,采用自动化堆焊机(匹配 LM2135Z焊丝)进行预补焊,补焊后打磨平整。

设备与材料:采用 MAZ-1200 型数控自动化埋弧焊机(配备 PLC 控制系统与焊缝跟踪传感器),搭配 H08MnMoA 焊丝(直径 3.2mm、4mm)和 SJ101 高碱度耐磨焊剂;焊剂经自动化烘干炉(300-350℃,2 小时)烘干后,存入恒温焊剂仓(温度 80-100℃)备用;焊丝通过自动送丝机构输送,使用前经酒精喷淋清洗装置去除表面油污。

预热处理:采用数控电加热系统对柱塞整体预热,通过温度传感器实时监测温度,预热温度 250-300℃,升温速度 50℃/h,保温 1 小时,确保柱塞内外温差≤15℃,避免局部应力集中。

2、焊接过程

定位焊与工装固定:将柱塞固定在数控旋转工装上,工装同轴度误差≤0.02mm;采用自动化定位焊模块,定位焊后通过视觉检测系统自动排查裂纹、气孔,合格后方可进入正式堆焊。

3、参数智能设置:通过焊机数控系统预设三层堆焊参数,系统可根据堆焊层数自动调整参数:

第一层(打底层):焊丝直径 3.2mm,焊接电流 450-500A(电流波动≤±5A),电弧电压 32-34V,焊接速度 350-400mm/min,焊剂铺设厚度 10-12mm(由自动焊剂输送系统精准控制);

第二层(过渡层):焊丝直径 4mm,焊接电流 550-600A,电弧电压 34-36V,焊接速度 300-350mm/min,焊剂铺设厚度 12-14mm;

第三层(耐磨层):参数与第二层一致,堆焊重叠率 50%(由焊缝跟踪传感器实时调整行走轨迹,确保重叠精度)。

多层自动化堆焊:堆焊过程中,数控系统实时采集电流、电压、温度数据,若参数偏离预设范围,自动触发调整(如电流过高时降低送丝速度);每层堆焊后,自动化清渣装置(高压气流 + 钢丝刷)清除焊渣与飞溅物,同时视觉检测系统检查层间质量,无缺陷则自动进入下一层;层间温度由红外测温仪监测,若低于 200℃,系统自动启动辅助加热装置,升温至 200-250℃。

4、焊后处理

智能缓冷与消应力:堆焊完成后,柱塞随工装进入自动化缓冷仓,缓冷仓温度由 300℃逐步降至 150℃(降温速度 25℃/h),冷却时间≥8 小时;随后转入数控退火炉,进行 600-650℃去应力退火(保温 3 小时,升温速度 80℃/h),退火后随炉冷却至 300℃空冷,全程温度偏差≤±5℃。

5、自动化质量检测:

外观检测:通过 3D 扫描设备检测堆焊层平整度,要求余高 2-3mm,宽度偏差≤±1mm,无裂纹、夹渣;

无损检测:自动化超声波探伤仪(按 JB/T4730 标准)对堆焊区域全覆盖探伤,质量等级≥Ⅱ 级;

硬度检测:自动硬度计在堆焊表面均匀取 10 个检测点,洛氏硬度 HRC 需达 50-55,检测数据自动生成报告。

(二)柱塞杆的窄间隙自动化埋弧焊堆焊工艺

柱塞杆细长易变形,需兼顾韧性与表面耐磨性,采用窄间隙自动化埋弧焊(配备轴向行走工装与变形监测系统)熔敷 H2Cr13 耐磨合金,具体步骤如下:

1、焊前准备

材料预处理与坡口加工:选用柱塞杆母材(35 钢,直径 50-100mm,长度 1000-2000mm),通过自动化喷砂线(压力 0.5MPa)去除表面油锈,喷砂后粗糙度 Ra 12.5-25μm;采用数控车床加工窄间隙坡口(宽度 8-10mm,深度 5-6mm,两侧垂直度偏差≤0.5mm),坡口加工后经激光测径仪检测尺寸精度。

设备与材料:采用 MNZ-1000 型窄间隙自动化埋弧焊机(配备专用窄间隙焊枪与轴向伺服行走机构),焊丝选用LM392Z耐磨焊丝(直径3.2mm),焊剂选用 SJ325 低氢型焊剂;焊剂经自动化烘干炉(350℃,1.5 小时)烘干后存入密封焊剂筒,焊丝经 150℃烘干 1 小时(由焊机自带烘干模块完成)。

预热与工装定位:将柱塞杆固定在数控轴向行走工装上,工装直线度误差≤0.03mm/m;采用感应加热线圈(与柱塞杆贴合度≥95%)对堆焊区域预热,预热范围为坡口中心向两侧各延伸 100mm,温度 220-250℃(由热电偶实时反馈,加热功率自动调节),保温 40 分钟。

2、焊接过程

参数预设与轨迹校准:通过焊机数控系统设置焊接参数:焊接电流 380-420A,电弧电压 28-30V,焊接速度 250-300mm/min,焊剂铺设厚度 8-10mm,焊丝伸出长度 20-22mm(由焊枪高度调节模块精准控制);启动前,激光定位系统校准焊枪与坡口中心的对中性,偏差≤0.1mm。

分段自动化堆焊:采用 “分段对称堆焊” 模式,数控系统将柱塞杆沿长度方向划分为 300-500mm 堆焊段,行走机构带动焊枪沿轴向移动:

先堆焊杆体下半周(工装旋转 90°),完成一段后自动旋转 180° 堆焊上半周;

每段堆焊后,自动化清渣装置清理焊道,同时变形监测系统(激光位移传感器)检测杆体弯曲度,若弯曲量>0.1mm/m,系统调整下一段焊接参数(如降低焊接电流、减慢速度);

层间温度由红外测温仪监测,保持 200-230℃,超温则暂停焊接,启动风冷装置降温;低温则启动辅助加热。

中断智能处理:若因设备故障中断焊接,系统自动记录中断位置与参数;恢复焊接前,自动化清理模块将中断处打磨成缓坡形(坡度 1:5),并重新预热至 250-280℃;焊枪自动移动至中断处后方 10-15mm 起弧,确保熔合良好,避免裂纹。

3、焊后处理

自动化后热与缓冷:堆焊完成后,电加热带(由数控系统控制温度)自动包裹堆焊区域,加热至 300-350℃,保温 6 小时(使 H2Cr13 完全转变为马氏体);保温结束后,加热带温度随环境缓慢下降,冷却速度≤20℃/h(由温度传感器控制降温速率)。

4、精密加工与检测:

加工:采用数控外圆磨床对堆焊表面磨削,圆度公差≤0.03mm,表面粗糙度 Ra ≤1.6μm,加工后通过激光测径仪检测尺寸;

检测:自动化磁粉探伤仪(按 JB/T4730 标准)检测堆焊层与母材结合处,无裂纹为合格;自动硬度计检测表面硬度(HRC 43-48),同时进行自动化弯曲试验(弯曲角度 180°,试验机力值精度 ±1%),无裂纹即为合格。

三、自动化埋弧焊堆焊工艺的注意事项

无论是柱塞还是柱塞杆的自动化埋弧焊堆焊,需从设备调试、参数监控、质量管控三个维度严格把控,确保工艺稳定性,具体注意事项如下:

(一)焊前设备与预处理注意事项

设备校准:自动化埋弧焊机使用前,需校准数控系统(电流、电压控制精度≤±2%)、行走 / 旋转工装(同轴度、直线度)及焊缝跟踪传感器(定位误差≤0.1mm);焊剂输送系统需测试送粉均匀性,偏差≤±5%。

材料管控:焊丝、焊剂需按批次检测成分(如 H2Cr13 焊丝铬含量 12-14%),不合格材料禁止使用;焊剂烘干后需在 4 小时内使用,超时需重新烘干;母材喷砂后需在 2 小时内进入焊接工序,避免二次锈蚀。

预热均匀性:柱塞整体预热需确保内外温差≤15℃,避免局部过热;柱塞杆感应加热需保证线圈与杆体贴合,防止加热不均导致坡口两侧温度差异>10℃。

(二)焊接过程参数与监控注意事项

参数稳定性:禁止擅自修改数控系统预设参数,若需调整需经工艺验证(如改变电流需测试熔深、硬度);焊接过程中,实时监控电流、电压波动,若超出 ±5% 范围,需停机检查送丝机构、焊枪高度。

焊剂与清渣:焊剂铺设厚度需均匀,过薄易导致电弧暴露(产生气孔),过厚影响焊缝成型;每层堆焊后必须彻底清渣,残留焊渣易导致层间未熔合,清渣后需通过视觉检测确认无残渣。

变形控制:柱塞杆堆焊时,需实时监测杆体弯曲度,若弯曲量超标,及时调整焊接顺序(如采用对称分段焊)或降低线能量(减小电流、加快速度);避免在同一位置连续堆焊,防止局部过热变形。

(三)焊后处理与检测注意事项

热处理规范:严格按工艺要求控制退火温度与保温时间(如柱塞 600-650℃保温 3 小时),温度过高易导致堆焊层软化(硬度下降),过低则无法消除残余应力;冷却速度需平稳,避免快速冷却产生裂纹。

检测全覆盖:外观检测需采用 3D 扫描或激光检测,避免人工漏检;无损检测需覆盖全部堆焊区域,重点检查坡口根部、层间结合处;硬度检测需在堆焊表面均匀取点,点数≥10 个,确保数据代表性。

不合格品处理:检测发现裂纹、未熔合等缺陷时,需采用自动化碳弧气刨清除缺陷(刨槽深度≥缺陷深度 2mm),清理后重新预热、堆焊,并再次检测,直至合格。

四、结语

柱塞与柱塞杆的结构和功能差异,决定了其自动化埋弧焊堆焊工艺需针对性设计 —— 柱塞侧重多层堆焊的耐磨性与致密性,柱塞杆侧重窄间隙堆焊的变形控制与韧性平衡。自动化埋弧焊通过数控系统、智能监测与精准工装,大幅提升了堆焊效率与质量稳定性,避免了人工操作的误差。在实际应用中,需结合部件工况优化参数(如腐蚀环境可选用耐蚀焊丝),并严格遵守设备校准、过程监控、焊后检测等规范,才能最大化延长部件使用寿命。未来,随着 AI 技术与自动化焊接的融合(如参数自学习、缺陷自动修复),柱塞与柱塞杆的堆焊工艺将向更高精度、更智能化方向发展,为工业设备可靠运行提供更强支撑。

以上内容由堆焊耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|