一、开篇直击:镶套与堆焊的成本对决

在金属轧制生产线中,轧辊失效导致的停机损失与修复成本,始终是企业运维的 “痛点”。面对裂纹、剥落、尺寸磨损等常见问题,镶套修复与堆焊修复成为两大主流方案,但二者的经济性差异显著:

镶套修复的隐性成本陷阱:镶套需将旧辊芯与新合金套通过热装或过盈配合组装,虽能利用旧辊芯,但新套采购成本占比高,且装配过程需专用设备,单次修复成本通常达新辊的 40%-50%。更关键的是,镶套结合面易因热应力松动,某钢厂统计显示,镶套轧辊平均每 6 个月需重新维护,年度维护费用额外增加 20% 以上。

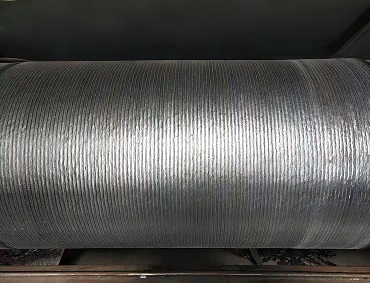

堆焊修复的成本优势碾压:堆焊通过在轧辊表面堆敷耐磨合金实现修复,直接成本仅为新辊的 15%-30%。以 φ850mm 热轧辊为例,镶套修复单次费用约 25 万元,而堆焊修复仅需 8-12 万元,且修复周期从镶套的 15-20 天缩短至 3-7 天,大幅减少停机损失。

二、深入解析:堆焊为何能实现 “低成本高回报”?

堆焊的经济性并非仅靠初始成本低,更源于技术特性带来的全生命周期价值提升,其核心优势体现在三个维度:

1. 材料利用率最大化,减少资源浪费

轧辊失效多发生在表层(仅占总重 10% 左右),堆焊可精准修复磨损部位,材料损耗较镶套减少 60% 以上。采用数控堆焊设备时,尺寸恢复精度达 0.2mm,进一步降低焊材浪费。某特钢企业数据显示,堆焊修复使轧辊金属废料减少 90%,年度材料采购成本下降 400 万元。

2. 寿命倍增效应,摊薄单位成本

堆焊层通过复合冶金结合形成梯度过渡结构,表面硬度可达 HRC58-62,远超镶套常用的合金套硬度(HRC45-50)。经堆焊的轧辊平均轧制量达新辊的 1.8-2.3 倍,某 φ550mm 开坯轧辊堆焊后,单次修复可轧制 15000 吨,是未堆焊轧辊的 3 倍,更是镶套轧辊的 2.5 倍。按吨钢轧辊成本计算,堆焊方案仅为镶套的 35%。

3. 工艺灵活适配,降低运维复杂度

堆焊可根据轧制工况定制材料配方:高温工况选用含铌耐磨焊丝,普通耐磨需求则可选用高铬铸铁焊丝,实现 “一辊多特性” 修复。而镶套受限于套体材料统一性,无法适配复杂工况,易出现局部过早失效。此外,堆焊轧辊通常可重复修复 5-8次,镶套轧辊因辊芯损伤通常仅能复用 2-3 次。

三、实践印证:企业选择堆焊后的真实收益

某钢企1422 热轧带钢生产线曾长期使用镶套支撑辊,年度维护费用超 800 万元。改用堆焊修复后,单支辊修复成本从 30 万元降至 10 万元,且堆焊后支撑辊轧制量从 5 万吨提升至 12 万吨,年度运维成本直接减少 520 万元。

另一大型轧钢厂的实践更具说服力:全面采用堆焊技术后,轧辊采购预算从每年 2000 万元降至 800 万元,同时碳排放量降低 380 吨,实现了经济效益与环保效益的双赢。

四、选型建议:堆焊并非万能,但多数场景更优

堆焊虽优势显著,但需注意其适用边界:当轧辊芯部出现严重裂纹或断裂时,镶套可能更适合;而对于 90% 以上的表层磨损、剥落等问题,堆焊是性价比首选。企业可建立轧辊状态数据库,结合磨损预测模型制定预防性堆焊计划,进一步提升成本控制精度。

四、结语

轧辊修复的 “省钱” 本质,是全生命周期成本的最优解。镶套修复看似利用了旧辊芯,却在后续使用中暴露高维护、短寿命的短板;而堆焊以更低的初始成本、更长的使用寿命、更高的材料利用率,成为多数轧制企业的理性选择。在降本增效成为行业共识的今天,堆焊技术无疑是激活轧辊资产价值的关键抓手。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|