刮板输送机是矿山、电力、建材等行业物料输送的核心设备,其核心部件——刮板和中部槽——的磨损问题直接关系到设备运行效率和生产成本。堆焊修复是延长其寿命的关键工艺,而选择合适的耐磨焊丝则是重中之重。面对市场上琳琅满目的产品,如何做出最佳选择?本文将为您系统梳理选择思路,助您精准决策。

一、核心原则:对症下药,分析磨损机理

选择耐磨焊丝的第一步,不是看品牌或价格,而是准确判断刮板机的磨损类型。不同的物料和工况,造成的磨损机理截然不同。

1、冲击磨损为主

工况特征:大块、坚硬的物料(如矿石、大块煤矸石)从高处坠落,对刮板和中板产生强烈的冲击。

失效形式:材料表面产生碎裂、塑性变形甚至剥落。

选丝方向:需要焊层具备高韧性和良好的抗冲击性能,以吸收冲击能量,防止焊层开裂或剥落。

2、磨料磨损为主

工况特征:输送细小、坚硬的颗粒物料(如沙子、粉煤灰、精煤),物料与部件表面发生滑动摩擦。

失效形式:部件表面被逐渐“切削”,均匀变薄。

选丝方向:需要焊层具备极高的硬度,以抵抗物料的切削和犁削作用。

3、冲击与磨料复合磨损

工况特征:这是最常见的工况,物料中既有大块也有细粉,同时存在冲击和滑动摩擦。

选丝方向:需要在硬度与韧性之间寻求最佳平衡,焊丝既要有足够的硬度抵抗磨损,又要有一定的韧性抵御冲击。

二、焊丝类型选择:三大主流体系详解

根据上述磨损分析,我们可以对应到以下几种主流的耐磨焊丝类型:

1、高铬铸铁型耐磨焊丝

特点:焊层组织中含有大量高硬度的碳化铬颗粒,宏观硬度非常高。

适用场景:对抗纯磨料磨损工况效果极佳。非常适合输送细颗粒、低冲击的物料。

注意事项:其韧性相对较差,在强冲击工况下容易出现裂纹或剥落。

2、碳化钨耐磨焊丝

特点:焊层中弥散分布着极其坚硬的碳化钨颗粒,是耐磨材料中的“王者”。

适用场景:极端恶劣的强磨料磨损工况,例如输送石英砂、铁矿石等。

注意事项:成本高昂,且抗冲击性能一般,通常用于堆焊耐磨层的工作面,作为最外层的防护。

3、马氏体钢型耐磨焊丝

特点:通过合金元素形成坚硬的马氏体组织,同时保持了良好的强韧性配合。

适用场景:应对冲击与磨料复合磨损的“多面手”。是修复刮板和中部槽最常用、最通用的选择。它在提供良好耐磨性的同时,能有效抵抗冲击载荷,综合性能优异。

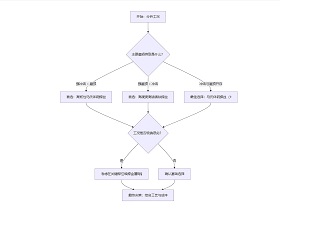

三、选择决策流程图:一步步找到答案

为了更直观地展示选择逻辑,您可以参考以下决策路径:

四、不容忽视的其他关键因素

除了磨损类型,以下因素同样深刻影响着焊丝的最终选择和使用效果:

母材材质与可焊性:修复的基体是什么材料?如果基体是低碳钢或低合金高强钢,可焊性好,选择范围广。若基体本身硬度高或含碳量高,需选择低氢型或预热缓冷要求低的焊丝,以防止焊接裂纹。

焊接工艺与设备:您使用的是明弧焊还是埋弧焊?自动化程度如何?这决定了您选择明弧焊丝还是埋弧焊丝。自动化设备更适合使用大盘径焊丝,以提高效率。

成本综合考量:不仅要看焊丝的单价,更要计算综合成本。一款稍贵的焊丝如果能使设备寿命延长一倍,其性价比远高于便宜的焊丝。同时,还需考虑熔敷效率、飞溅大小、后续加工难度等隐性成本。

五、总结

为刮板机选择耐磨焊丝,是一个系统性的权衡过程。没有“最好”的焊丝,只有“最合适”的焊丝。

强冲击 → 优先考虑韧性(马氏体钢型)。

强磨损 → 优先考虑硬度(高铬铸铁型或碳化钨型)。

最常见工况 → 选择硬度与韧性均衡的马氏体钢型焊丝。

建议在实际大批量使用前,进行小范围的工艺试验,通过观察堆焊层的成型、裂纹情况以及实际运行效果,来最终验证您的选择。正确的焊丝配合科学的工艺,才能让您的刮板机“重披铠甲”,持久奋战在生产一线。

以上内容由堆焊焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|