一、设备核心结构设计:高效灵活,精准稳定

1、双卡盘双工位布局

床头床尾双卡盘设计:床尾采用可移动式卡盘,适配不同辊身长度(短辊至超长辊),通过快速夹紧定位减少换辊时间,提升多规格辊体兼容性。

双主轴同步驱动:支持单机头独立作业或双机头协同工作,既可同时堆焊两根辊体,也可双机头集中修复单根大尺寸辊体,生产效率提升显著。

2、高精度运动控制系统

伺服电机+线性模组:主轴旋转由伺服电机精准驱动,确保辊体匀速转动;焊枪升降与横向进给采用高刚性线性模组,重复定位精度达微米级,保障焊道均匀性与层间结合强度。

自适应动态补偿:实时监测辊面跳动与热变形,自动调整焊接路径,避免因辊体偏心导致的堆焊层厚度偏差。

二、智能化焊接工艺管理

1、参数自定义与自动化适配

工艺数据库集成:通过触摸屏人机界面,可预设电压、送丝速度、摆动幅度等核心参数,支持多组工艺方案存储与一键调用。

动态参数匹配:输入辊体直径与长度后,系统自动计算最优主轴转速、焊道搭接量及焊接轨迹,减少人工试错成本。

2、焊道质量闭环控制

实时监控与反馈:集成电流电压传感器,动态调节送丝速度与电弧稳定性,避免断弧、飞溅等问题,确保堆焊层致密度。

焊后平整度优化:通过多道焊搭接算法与轨迹规划,辊面焊后粗糙度显著降低,减少后续机加工量。

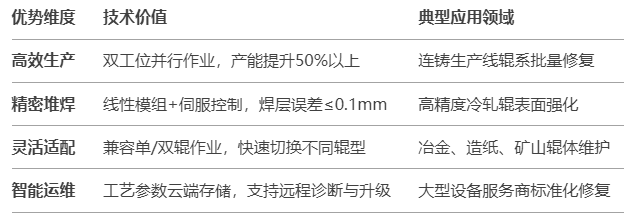

三、核心优势与应用场景

四、场景化解决方案

1、连铸辊快速修复

针对高温氧化与热疲劳磨损,采用双机头同步堆焊,搭配耐高温合金焊材,48小时内完成整辊修复,减少产线停机损失。

2、宽幅轧辊强化

通过宽幅焊枪摆动与多道搭接技术,实现超宽辊面(2000mm+)均匀堆焊,满足板材轧制的高平整度需求。

3、小批量多品种柔性生产

依托快速换型设计与工艺数据库,适应小批量、多规格辊体修复需求,提升设备利用率。

五、结语

本设备通过双工位协同、智能控制与高精度驱动的技术融合,重新定义了连铸辊与轧辊堆焊的效率与质量标杆。无论是大规模批量修复,还是高精度定制化需求,均可提供可靠解决方案。欢迎联系我们的技术团队,获取工况适配方案与工艺验证支持,助力企业降本增效,打造可持续的辊系设备管理生态。

以上内容由堆焊设备厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|