一、什么是粘着磨损

粘着磨损,又被叫做咬合磨损 ,是在滑动摩擦时出现的一种磨损形式。当两个物体相互接触并相对滑动时,摩擦副的接触面并非完全均匀接触,微观上存在许多微小的凸起和凹陷。在接触时,这些微小凸起的局部区域会承受较大的压力,即使施加的是较小的载荷,在真实接触面上的局部应力也足以引起塑性变形。这使得表面上原本存在的氧化膜、吸附膜等被挤破,两个物体的金属面直接接触 。

在这种直接接触的情况下,两接触面的原子会因原子的键合作用而产生粘着,也就是常说的 “冷焊”。当继续相对滑动时,这些粘着点会被剪断。一部分粘着点从软方材料中被拉拽下来,形成直径一定的半球状,随后脱落下来便形成磨屑,造成零件表面材料的损失,或者导致零件表面被擦伤,这便是粘着磨损的过程。

二、粘着磨损的原理剖析

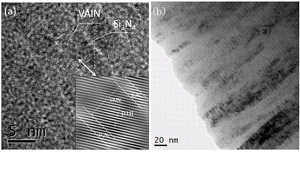

为了更深入理解粘着磨损,我们从微观层面来剖析其原理。当两个物体的表面相互接触时,看似平整的表面在微观下实则布满了微小的凸起和凹陷 。这些微观凸起使得实际接触面积远小于表观接触面积,一般仅占表观面积的 0.01%-0.1%。在相对滑动过程中,这些接触峰点承受着巨大的压力,有时表面压力可达 5000Mpa ,同时还会因摩擦产生瞬时高温,温度可高达 1000℃,不过这种高温持续时间很短,仅有几毫秒。

在如此高压和高温的作用下,接触表面的润滑油膜、吸附膜或其他表面膜会迅速破裂,使得接触峰点的金属原子直接接触。由于原子间的相互作用力,这些接触点会发生粘着,形成所谓的 “粘着结点”,这一过程类似于 “冷焊”。这种粘着现象的形成原因,不同学者有不同观点。英国工程师 F.P. 鲍登认为,粘着是接触峰点的塑性变形和瞬时高温使材料熔化或软化而产生的焊合;而一些苏联学者则认为,粘着是冷焊的作用,不必达到熔化温度即可形成粘结点;还有学者提出,粘着是由于摩擦副表面分子作用,试图用金属价电子的运动或同类金属原子在彼此结晶格架之间的运动和互相填充来解释粘着现象 。但无论哪种观点,都认同粘着现象必须在一定的压力和温度条件下才会发生。

随着物体的继续相对滑动,这些粘着结点会受到剪切力的作用。当剪切力达到一定程度时,粘着结点就会被剪断。如果粘结点的强度低于摩擦副两材料的强度,剪切发生在界面上,此时磨损较小,材料转移也不显著,这就是轻微粘着磨损;当粘结点的强度高于摩擦副中较软材料的剪切强度时,破坏将发生在离结合面不远的软材料表层内,软材料转移到硬材料表面上,形成一般粘着磨损;当粘结点的强度高于两对磨材料的强度时,剪切破坏主要发生在软材料的表层内,有时也发生在硬材料表层内,转移硬材料上的粘着物又使软材料表面出现划痕,这便是擦伤磨损;如果粘结点的强度比两对磨材料的剪切强度高得多,而且粘结点面积较大时,剪切破坏发生在对磨材料的基体内,两表面出现严重磨损,甚至使摩擦副之间咬死而不能相对滑动,这种情况就是胶合磨损 。

从整个过程来看,粘着磨损就是一个粘着、破坏、再粘着的交替过程,在这个过程中,材料不断从一个表面迁移到另一个表面,或者形成磨屑脱落,从而造成零件表面的磨损。

三、粘着磨损的类型分类

根据粘着点的强度和破坏位置不同,粘着磨损常分为以下几种类型:

1、轻微粘着磨损

当粘结点的强度低于摩擦副两材料的强度时,剪切发生在界面上。此时,虽然摩擦系数会有所增大,但磨损量却很小,材料转移也不显著 。通常在金属表面有氧化膜、硫化膜或其它涂层时,容易发生这种粘着磨损。例如,一些经过表面处理的金属零件,在正常工作条件下,就可能发生轻微粘着磨损,由于其磨损程度小,对零件的性能和寿命影响相对较小。

2、一般粘着磨损

当粘结点的强度高于摩擦副中较软材料的剪切强度时,破坏将发生在离结合面不远的软材料表层内 。在这种情况下,软材料会转移到硬材料表面上。这种磨损的摩擦系数与轻微粘着磨损时的差不多,但磨损程度明显加重。比如,在一些由不同硬度材料组成的机械零件中,较软材料制成的部件在与硬材料部件相对运动时,就可能发生一般粘着磨损,随着时间的推移,软材料的磨损会逐渐影响整个机械系统的性能。

3、擦伤磨损

当粘结点的强度高于两对磨材料的强度时,剪切破坏主要发生在软材料的表层内,有时也会发生在硬材料表层内 。转移到硬材料上的粘着物会对软材料表面产生犁削作用,从而使软材料表面出现划痕,所以擦伤主要发生在软材料表面。像内燃机的铝活塞壁与缸体摩擦时,就常见这种擦伤磨损现象,这会导致活塞壁的表面质量下降,影响内燃机的密封性能和工作效率。

4、胶合磨损

如果粘结点的强度比两对磨材料的剪切强度高得多,而且粘结点面积较大时,剪切破坏会发生在对磨材料的基体内 。此时,两表面会出现严重磨损,甚至使摩擦副之间咬死而不能相对滑动。在高速、重载、并且形成流动的润滑膜困难的部位,容易发生胶合磨损,如在一些大型机械设备的传动部件中,如果润滑不良,就可能引发胶合磨损,一旦发生,会造成设备的严重损坏,维修成本高昂,甚至导致设备报废 。

四、粘着磨损的影响因素

粘着磨损的发生和严重程度受到多种因素的综合影响,了解这些因素对于预防和控制粘着磨损至关重要。

1、材料特性

材料的特性在粘着磨损中起着关键作用。相同金属或互溶性强的材料组成的摩擦副,粘着倾向较大,容易发生粘着磨损 。这是因为它们的原子结构和化学性质相近,在接触时更容易形成粘着结点。例如,钢与钢组成的摩擦副,在相对滑动时就比钢与铜组成的摩擦副更容易发生粘着磨损。相反,异性金属、金属与非金属或互溶性小的材料组成的摩擦副,粘着倾向小,不易发生粘着磨损 。多相金属由于金相结构的多元化,比单相金属的抗粘着能力强,如铸铁、碳钢比单相奥氏体和不锈钢更能抵抗粘着磨损 。脆性材料的抗粘着性能也优于塑性材料,这是因为脆性材料粘着破坏主要以剥落为主,破坏深度浅,磨屑多呈粉状;而塑性材料粘着破坏多以塑性流动为主,磨屑较大,更容易造成表面损伤 。

2、表面粗糙度

表面粗糙度对粘着磨损有显著影响。表面粗糙度越小,抗粘着磨损能力越大 。当表面粗糙度较小时,实际接触面积相对较小,接触点的压力分布较为均匀,不易产生局部的高压和高温,从而减少了粘着磨损的发生。相反,表面粗糙度越大,微观凸起和凹陷越多,实际接触面积增大,接触点的压力集中,更容易导致粘着磨损 。在一些精密机械零件中,对表面粗糙度要求很高,通过高精度的加工工艺降低表面粗糙度,能有效提高零件的抗粘着磨损性能。

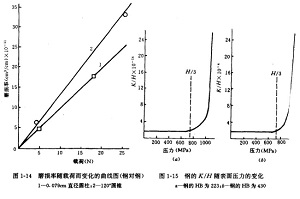

3、接触压力

接触压力是影响粘着磨损的重要因素之一。压力越大,粘着磨损越严重 。当接触压力增大时,摩擦副表面的实际接触面积增大,接触点的压力也随之增大,这使得粘着结点更容易形成,并且在相对滑动时更难被剪断,从而加剧了粘着磨损 。对于各种材料,都存在一个临界压力值,当摩擦副的表面压力达到此临界值时,粘着磨损会急剧增大,甚至可能导致咬死现象,使摩擦副无法相对滑动 。在设计和使用机械零件时,必须严格控制接触压力,确保其在安全范围内,以减少粘着磨损的发生。

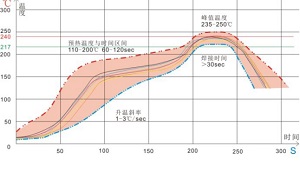

4、滑动速度

滑动速度对粘着磨损的影响主要通过温升来体现 。当滑动速度较低时,轻微的温升有助于氧化膜的形成与保持,氧化膜可以起到隔离和保护作用,减少金属表面的直接接触,从而降低磨损率 。然而,当滑动速度达到一定临界值之后,摩擦产生的热量迅速增加,温度升高,可能导致材料软化、润滑膜破裂,使轻微磨损转化成严重磨损,磨损率突然上升 。在一些高速运转的机械部件中,如汽车发动机的活塞与缸体之间,需要合理控制滑动速度,并采取有效的散热和润滑措施,以防止因滑动速度不当而引发严重的粘着磨损。

5、温度

温度对粘着磨损的影响较为复杂。一般来说,温度升高会使材料的硬度降低,油膜更容易破裂,从而促进粘着磨损的发生 。当温度达到一定程度时,边界润滑膜会被破坏,金属表面直接接触,粘着结点更容易形成 。在高温环境下工作的机械零件,如高温炉中的传动部件,粘着磨损的风险明显增加 。因此,对于在高温环境下运行的设备,需要选择耐高温的材料,并采取有效的冷却措施,以降低温度对粘着磨损的影响。

6、润滑条件

润滑条件对粘着磨损起着至关重要的作用。良好的润滑能够在摩擦副表面形成一层润滑膜,将两表面隔开,减少金属的直接接触,从而有效减少粘着磨损 。在润滑油中加入能提高油膜强度和润滑能力的油性和极压添加剂,能显著提高抗粘着磨损能力 。相反,润滑不良会使摩擦表面的油膜无法有效形成或保持,导致金属表面直接接触,增加粘着磨损的可能性 。例如,在一些缺乏润滑的链条传动系统中,链节之间容易发生粘着磨损,导致链条过早失效 。

五、粘着磨损的常见场景

粘着磨损在许多机械设备和工业领域中都有着实际的应用场景,以下是一些常见的例子:

1、机械密封中的粘着磨损

在机械密封中,由于密封面之间的相对滑动,粘着磨损是一种常见的失效形式。当密封过热过载时,软质材料碎片会移附到硬质材料表面,成团的微粒频繁形成然后又崩落,从而产生强烈的磨损 。例如,在一些化工泵的机械密封中,由于输送的介质具有腐蚀性或含有颗粒杂质,会加剧密封面的粘着磨损,导致密封性能下降,出现泄漏现象 。

2、内燃机中的粘着磨损

在内燃机中,活塞与缸体之间的摩擦容易引发粘着磨损 。当内燃机在高负荷、高温的工况下运行时,活塞与缸体之间的润滑油膜可能会破裂,导致金属表面直接接触,从而发生粘着磨损 。像铝活塞与缸体之间,就常常出现擦伤磨损,活塞表面的材料会转移到缸体表面,使缸体表面出现划痕,影响内燃机的性能和寿命 。另外,发动机冷启动初期,润滑油温度低,机油飞溅润滑效果差,不能形成良好的润滑油膜,活塞与气缸之间的摩擦磨损严重,也容易引发粘着磨损 。

3、轴瓦与主轴之间的粘着磨损

在滑动轴承中,轴瓦与主轴之间要求有一层很薄的油膜起润滑作用 。如果润滑不良,轴瓦与主轴之间就存在直接的磨损问题,其中粘着磨损是常见的一种 。例如,在一些大型机械设备的轴承中,如果润滑油不干净,有杂物,或者循环油路不够畅通,运行中供油不及时,就会增加轴瓦与轴颈的摩擦,导致粘着磨损 。一旦轴瓦发生粘着磨损,会使轴瓦与主轴之间的配合精度下降,引起设备的振动和噪声增大,严重时甚至会导致设备停机 。

4、重载蜗轮副中的粘着磨损

在重载蜗轮副中,由于传递的扭矩较大,接触应力高,容易发生粘着磨损 。当蜗轮和蜗杆的材料选择不当,或者润滑条件不佳时,粘着磨损的风险会更高 。在这种情况下,蜗轮表面的材料会涂抹在蜗杆表面上,导致蜗轮的磨损加剧,传动效率降低 。例如,在一些起重机、矿山机械等重载设备的蜗轮传动系统中,就需要特别注意防止粘着磨损的发生,以确保设备的正常运行 。

5、如何预防粘着磨损

了解了粘着磨损的原理、类型、影响因素和常见场景后,我们可以采取一系列措施来预防粘着磨损,以提高机械设备的可靠性和使用寿命。

6、材料选择

在设计和制造机械零件时,选择粘着倾向小、互溶性小的材料配对是预防粘着磨损的重要措施 。例如,金属与非金属配对,如钢与塑料、橡胶等,由于它们的化学性质和晶体结构差异较大,粘着倾向明显降低 。在一些需要减小摩擦和磨损的场合,如汽车发动机的活塞环与气缸套之间,采用铸铁活塞环与铝合金气缸套的配对,相比相同金属配对,能有效减少粘着磨损 。另外,多相金属由于其金相结构的多元化,比单相金属的抗粘着能力强,在可能的情况下,优先选择多相金属材料 。

7、表面处理

针对新工件可使用耐磨焊丝在其表面堆焊合金层,减少粘着磨损 。具有多种合金元素的耐磨焊丝可帮助工件重塑耐磨属性,有效提高零件表面的硬度和耐磨性,提高工件的使用寿命,对于提升生产效率也起到了重要影响 。

8、控制工作参数

合理控制摩擦滑动速度、接触压力和温度是预防粘着磨损的关键 。在设计和使用机械设备时,应根据零件的材料和工作要求,确定合适的工作参数范围 。要避免过高的接触压力,因为压力越大,粘着磨损越严重 。对于各种材料,都存在一个临界压力值,应确保工作压力低于这个临界值 。在滑动速度方面,要根据具体情况进行控制 。当滑动速度较低时,轻微的温升有助于氧化膜的形成与保持,可降低磨损率;但当滑动速度达到一定临界值之后,磨损率会突然上升,因此要避免超过这个临界速度 。在温度控制方面,对于在高温环境下工作的零件,要采取有效的冷却措施,降低零件表面的温度,防止因温度过高导致的粘着磨损 。在一些高温炉中的传动部件,采用水冷或风冷的方式来降低温度,减少粘着磨损 。

9、改善润滑

选择合适的润滑剂和润滑方式,确保良好的润滑条件,是预防粘着磨损的重要手段 。润滑剂能够在摩擦副表面形成一层润滑膜,将两表面隔开,减少金属的直接接触,从而有效减少粘着磨损 。在润滑油中加入能提高油膜强度和润滑能力的油性和极压添加剂,能显著提高抗粘着磨损能力 。对于不同的工作条件,应选择不同类型的润滑剂 。在高速、轻载的情况下,可选择粘度较低的润滑油;在低速、重载的情况下,则应选择粘度较高的润滑油或润滑脂 。在一些精密仪器中,采用气体润滑的方式,如空气轴承,能实现极低的摩擦和磨损 。要确保润滑系统的正常运行,定期检查和更换润滑剂,保证润滑的有效性 。

六、总结与展望

粘着磨损作为机械领域中常见的磨损形式,对机械设备的性能和寿命有着重要影响。从概念上看,它是在滑动摩擦时,因微观接触点的塑性变形导致金属面直接接触,原子键合形成粘着,随后在相对滑动中粘着处被破坏,造成材料损失或表面擦伤的过程。其类型涵盖轻微粘着磨损、一般粘着磨损、擦伤磨损和胶合磨损,每种类型的磨损程度和破坏位置各异,对机械部件的影响也不尽相同。

影响粘着磨损的因素众多,包括材料特性、表面粗糙度、接触压力、滑动速度、温度和润滑条件等。这些因素相互作用,共同决定了粘着磨损的发生和严重程度。在机械密封、内燃机、轴瓦与主轴、重载蜗轮副等实际场景中,粘着磨损的现象屡见不鲜,它不仅降低了设备的精度和效率,还可能引发设备故障,增加维修成本和停机时间。

为了预防粘着磨损,我们可以从材料选择、表面处理、控制工作参数和改善润滑等方面入手。选择合适的材料配对,进行有效的表面处理,合理控制工作参数,以及确保良好的润滑条件,都能显著降低粘着磨损的风险,提高机械设备的可靠性和使用寿命。

随着科技的不断进步,未来对于减少粘着磨损的研究将朝着更加深入和多元化的方向发展。一方面,新型材料的研发将持续为解决粘着磨损问题提供新的思路和途径。例如,开发具有特殊原子结构和化学性质的材料,使其具备更低的粘着倾向和更高的耐磨性 。另一方面,表面处理技术也将不断创新,通过更加先进的涂层技术和表面改性方法,进一步提高零件表面的性能,降低粘着磨损的可能性 。在润滑技术方面,研发高性能的润滑剂和智能润滑系统,能够根据设备的工作状态实时调整润滑参数,实现更加精准和高效的润滑,从而有效减少粘着磨损 。随着人工智能和大数据技术在机械领域的应用,通过对设备运行数据的实时监测和分析,可以提前预测粘着磨损的发生,并采取相应的预防措施,实现设备的智能化维护和管理 。粘着磨损的研究对于保障机械设备的正常运行、提高生产效率和降低成本具有重要意义,未来的研究将不断推动该领域的发展,为机械工业的进步提供有力支持 。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|