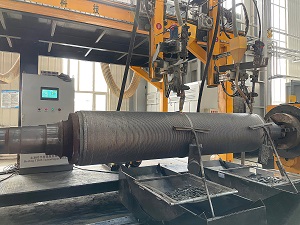

耐磨焊丝堆焊后出现裂纹?绝非正常!这是工艺亮起的“红灯”

核心结论:耐磨焊丝堆焊后出现裂纹是典型的焊接缺陷,绝非正常现象。 它直接暴露了材料、工艺或操作环节存在关键问题,必须立即排查原因并修正,否则将导致堆焊层剥落、工件报废甚至安全事故。

一、 裂纹的危害远超想象——绝非“小瑕疵”

强度崩塌: 裂纹割裂堆焊层内部结构,使耐磨层丧失整体强度。

提前失效: 裂纹成为应力集中点和腐蚀通道,在负载下急速扩展,引发耐磨层大块剥落。

安全隐患: 关键部件(如轧辊、破碎机锤头)的堆焊层开裂,可能引发设备骤停或碎片飞溅。

二、 揪出裂纹“元凶”——六大常见诱因

1、焊材与母材“水火不容”:

焊丝合金成分与母材(如轧辊基体)差异过大,膨胀系数不匹配,冷却时产生巨大拉应力撕裂焊层。

2、预热/层温不足——冷出来的裂缝:

关键诱因! 大工件或高碳钢母材未充分预热,或层间温度过低,导致焊接区冷却过快,淬硬脆化开裂。

3、焊后“急冻”惹的祸:

堆焊后直接暴露冷空气或水冷,剧烈收缩应力远超材料承受极限。

4、工艺参数“用力过猛”:

电流过大、焊速过慢 → 热输入过高 → 熔池过热晶粒粗大、应力剧增。

电流过小 → 熔合不良 → 结合力弱易开裂。

5、拘束应力“无处释放”:

大型工件或复杂结构焊接时,外部刚性固定过强,内部收缩应力无法释放。

6、母材“带伤上阵”:

待焊区域存在油污、锈蚀、旧裂纹或疲劳层未彻底清理,成为新裂纹起点。

三、 防裂实战指南——从根源扼杀裂纹

1、精准匹配焊材:

严格根据母材成分、工况(热轧/冷轧、冲击载荷)选择相容性高的耐磨焊丝(如高韧性马氏体钢焊丝抗裂性优于高铬铸铁类)。

2、温度控制是生命线:

预热到位: 中高碳钢工件或大厚度堆焊必须预热(常用温度区间需工艺验证)。

层间保温: 持续监控层间温度,不低于预热温度下限。

焊后缓冷: 立即用保温棉/石棉毯覆盖或进缓冷坑,严禁风吹水激。

3、优化焊接“手法”:

采用较小电流、较快焊速(减少热输入)。

多层薄焊道优于单层厚焊道(分散应力)。

合理制定焊接顺序(如对称跳焊释放应力)。

4、焊前“大扫除”:

角磨机/碳弧气刨彻底清除待焊区域杂质,露出金属光泽,必要时探伤检查基体缺陷。

5、善用“过渡层”缓冲:

对超高硬度焊丝(如碳化钨型),先堆焊韧性好的低合金钢过渡层,缓解应力。

四、 发现裂纹后怎么办?——紧急处理步骤

立即停焊! 全面检查裂纹位置与深度。

彻底清除裂纹: 用磨光机/气刨将裂纹挖净(直至无缺陷痕迹),坡口修磨圆滑。

重新预热: 按工艺要求重新加热工件。

谨慎补焊: 选用高韧性焊丝(如309L不锈钢焊丝)小参数补焊,确保熔合。

重要提示: 反复开裂或关键承力部件出现裂纹,建议咨询专业焊接工程师进行失效分析,避免盲目返工。

五、结语

耐磨堆焊层的裂纹是工艺系统失衡的警报。成功修复的核心在于“预判应力,全程控温,精准匹配”。与其事后补救,不如在焊前准备、参数选择和温度管理上投入十分精力。只有将裂纹扼杀在摇篮中,耐磨堆焊才能真正成为设备延寿的利器。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|